輪胎自動割毛機

瀏覽: 發(fā)布日期:2020-09-29

無錫市佰林德機械設備有限公司生產(chǎn)的:輪胎割毛機,輪胎剃毛機,輪胎修毛機應用在輪胎自動化生產(chǎn)輸送線上,修剪成型輪胎在硫化過程中會因模具排氣孔產(chǎn)生橡膠膠柱,輪胎割毛機是用來完成修剪垂直胎面和胎肩部分膠柱的裝置。該設備與輸送線相連實現(xiàn)輪胎修剪半自動化。

輪胎割毛機包括進料部分,割毛裝置和出料部分。市場上的割毛裝置往往結構比較復雜,安裝調試困難。人工修剪膠柱工作量大,效率低,人力成本高。佰林德為解決上述技術問題,提供了一種新的輪胎割毛機割毛裝置,以達到加工簡單,調試方便,旋轉速度快,快速完成修剪的目的。

輪胎割毛機割毛裝置,包括機架,所述機架上水平并排設有主動滾筒和從動滾筒,所述主動滾筒和從動滾筒之間的距離沿著輪胎運動方向逐漸變大;所述機架的進料端位于主動滾筒和從動滾筒的外側分別設有導向滾筒,所述機架的出料端位于主動滾筒的末端位置處設有出口斜坡,所述出口斜坡的寬度與主動滾筒的長度之和與從動滾筒的長度相同。機架底部設有電機,電機輸出端設有電機皮帶輪,電機皮帶輪通過皮帶與主動皮帶輪和從動皮帶輪相連,主動皮帶輪與主動滾筒相連,從動皮帶輪與從動滾筒相連。機架上方四周均設有防護板,進料端和出料端不設防護板。

本公司的輪胎割毛機割毛裝置采用安裝在機架上的二只快速旋轉的主動滾筒和從動滾筒來完成修剪輪胎毛柱的要求,兩只滾筒之間存在一定的夾角,可完成輪胎的順利輸送,通過出口斜坡可從動滾筒可以將輪胎沿切線方向輸出,順利輸送到出料部分,該裝置結構簡單、轉動速度快、效率高。

半鋼輪胎自動剃須機圖例

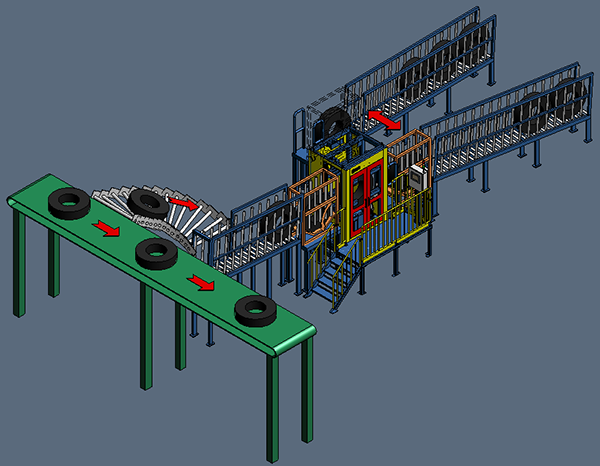

全鋼輪胎自動剃須機圖例

輪胎自動剃須機性能參數(shù)

1、輪胎自動剃須機工藝流程:

1.1 條碼讀取、調取工藝參數(shù) (普通模式 or 數(shù)據(jù)模式)

1.2 翻胎進入(夾緊居中)

1.3 壓輥下壓、輪胎穩(wěn)定轉動

1.4 上、下刀組分別對胎冠、胎側上的膠須、膠邊進行剃除

1.5 各機構復位、踢胎出設備

半鋼輪胎自動剃須機布局參考圖

半鋼輪胎自動剃須機布局參考圖

全鋼輪胎自動剃須機布局參考圖

2、輪胎自動剃須機優(yōu)勢特點:

2.1 效率優(yōu)勢

目前,我們的第三代產(chǎn)品,單胎循環(huán)時間半鋼提升到了13~17秒,全鋼提升到35-42秒。從機械結構(輪胎的加減速、轉動的穩(wěn)定性、刀具的布置和運動方式等)和電氣控制(節(jié)拍設定、步驟銜接以及伺服化等)兩方面著手,在保證穩(wěn)定性和效果的同時,達到更短的單循環(huán)時間。

2.2 剃除效果優(yōu)異、無剃傷

刀頭結構采用可調式設計,通過調整標準墊片的數(shù)量控制殘留膠須的高度,從源頭杜絕剃傷的可能。而設備的伺服化,更是讓刀頭行程變得精確可控,可依據(jù)輪胎條碼設定特定的工藝參數(shù),從而防止凸出部位被剃傷,可解決手工無法剃除的輪胎,如雪地胎、尖角輪胎,白字胎。

2.3 操作維護簡單

1、刀頭結構簡潔,刀片裝拆方便

2、新的或研磨過的刀片,一次裝夾最高可達成10000本左右的壽命

3、設備具備計數(shù)功能,刀片剃須到達一定次數(shù)后,可發(fā)出提醒換刀信號

4、設備內部可動部件的導向、軸承部位均具有良好的防護措施

5、采用集中潤滑方式,極大減少添加潤滑脂的工作量

2.4 3S方面提升

1、全鋼型的進出胎門為側開式,整體鋼板結構,極大的提高內部的密閉性,有效防止膠須飛灑出設備外部

2、采用了自動化方式供給軟水(潤滑和冷卻刀片),使用軟水替代硅液對刀片進行潤滑和冷卻,極大減少膠須在設備內部的附著,減小工人進行3S清理的勞動量

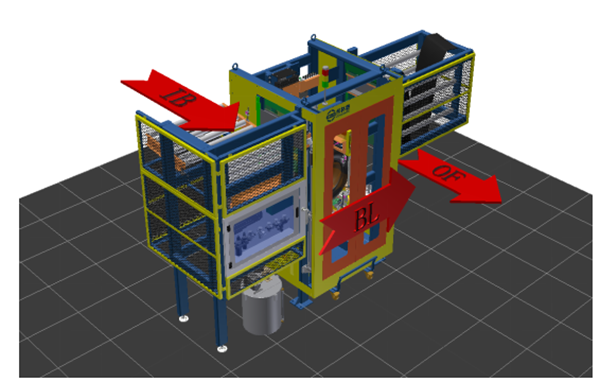

2.5 結構模塊化設置

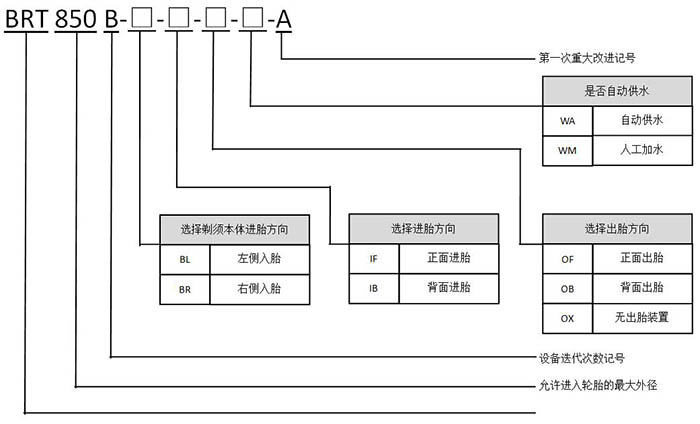

為了滿足不同工廠內線體的多樣性布置要求,采用了模塊化設計方法。輪胎自動剃須機主要由三大部分構成:進胎裝置、剃須本體、出胎裝置。

1、進胎裝置:負責接收上方線體輸入的輪胎,經(jīng)翻轉落到裝置內部進行夾胎對中等操作,為下一步進入剃須本體做好準備工作。整套設備的氣動控制系統(tǒng)也安裝在該裝置上,減少了設備占地面積。

2、剃須本體:輪胎在本體內部完成剃除膠柱和膠邊的過程,為設備的核心部分。該部分還包含膠屑集納小車和操作盤等輔助設施。

3、出胎裝置:輪胎在完成剃須后,被踢出剃須本體,經(jīng)過出胎裝置的減速最終落在其下方的線體,至此完成全部流程。特定出胎方向情況下,可取消該部分裝置。

4、完整型號的確定

輪胎修剪前后對比效果圖:

輪胎修剪后效果圖: